1960~1970年代

1960~1970年代のロボット

主動側(右)と従動側(左)の二つの腕機構からなるサーボマニピュレータ。それぞれ7自由度を持ち、その間がバイラテラルサーボ機構によって電気的に接続される。 制御には初めてトランジスタ駆動方式の制御装置が開発され、実用された。原子力施設における放射性物質の取扱い用として開発され、性能と信頼性で注目を浴びた。

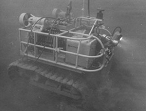

水深5mまでの海底土木作業可能な水中ブルドーザを開発。各地で海中工事に活躍。

マクロな指令に応じて、外界に適応しつつ多様な作業を実行する初めての統合型知能ロボットとして1970年の日立技術展で一般公開され、 わが国における計算機制御によるロボット研究の先駆けとなった。組立図面を見ながら、作業の目的を理解し、机上の3次元物体(積み木部品群)から、 個々の形状・位置・姿勢を認識し、組立に必要な部品を判断し、図面通りに組立てていくための手の動作手順を、自動生成する能力を持つ。

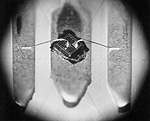

視覚技術の世界最初の工業応用。目視官能検査を自動化する装置であり、今では傷認識技術の原点として評価されている。TVカメラから入力される刻々の画像から、実時間で傷を発見するもの。パターンを拡大縮小しつつ異常を発見する標準パターン自己創生型の処理アルゴリズムに特徴がある。当時の日立の最先端ICテレビ「ポンパ」の基板検査に実用され、その評価を高めた。

視覚・触覚を用いた初の工業用知能ロボット。コンクリート型枠用のボルトの自動締緩を行う。1974年、米国IR-100 Award受賞。 1982年、米国SME:Outstanding Developments of SME's Half Centuryに選定された(1973年度分)。 (1)移動する型枠側面のボルト、リブ、タイヤを実時間で高速に認識する視覚技術、(2)視覚による認識結果を触覚によって再確認し補完する技術、が特徴的。

水深70mまでの海底の地形土質調査、サンプル採取、探査観察が可能な遠隔操縦型ロボット。

パターン認識による世界最初の全自動トランジスタ組立システム 。0.4 mm角~0.6 mm角程度の微小なトランジスタチップに対し、その表面パターン画像から電極位置を自動認識し、そこと外部リード端子との間を金線によって自動配線。 50台の組立機を計算機により群制御し生産を実施。電極位置認識時間は最短0.066秒。その後、IC,LSIなどに技術展開された。

水深60mまでの海底土木作業可能な水中ブルドーザを開発。英米の関係誌にも掲載され内外で高い評価を受けた。

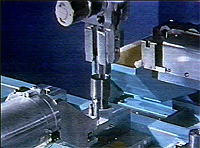

組立作業の中でも、とくに作業者の熟練を要するミクロンオーダの精密はめあい作業を自動化するため、ロボットの柔軟手首機構と力感覚制御により、はめあい対象物の穴位置探索と挿入動作を行う制御方式を開発した。

はめ合い対象の径が数10 mm、隙間10 μmの圧縮機やモータ固定子の自動組立を達成。

国産初のアーク溶接用ロボット。昭和50年(1975年)度日刊工業新聞社10大製品に選ばれた。

現在の産業ロボットと同等の機能を有する上に、当時としては画期的な機能である近接型磁気センサによるティーチ軌道自動修正機能を有していた。

《特 徴》

(1)形式:直交座標型6軸ロボット

(2)駆動方式:電気油圧サーボ方式

玉掛け作業に頼っていた大物部品の反転作業を自動化できる取扱い重量1トンのモデル機を開発。

自動車生産工場でタイヤ取付け作業を全自動化する装置。接触式ハブボルト位置検出装置、マシンハンド、タイヤ供給装置等で構成。

原子炉内で燃焼した燃料を新燃料と取替えたり、原子炉内の燃料の配置替えを行うための装置。

燃料を把握するためのグラップルを先端に設けた伸縮管の三次元高速精密位置決め自動制御を特徴とし、定期点検の最短化及び運転員の被曝低減を実現している。

視覚・触覚機能を備え格納容器の外から遠隔操作で溶接・ビード面研磨・超音波探傷検査を行う装置。

プロセスロボットは、メカニズムのユニークさ、技術の先端を行く制御技術で、国内外に反響を呼んだ、高機能・多目的作業ロボット。 日立の量産型ロボットの走り。