状況に応じて計画を組み替える。

デジタル化したのは

職人の"機転"です。

2025年12月8日

コラム

「工場を悩ませる二大課題「人手不足」と「脱炭素」部門を超えた連携が製造現場の進化を生み出す」を公開しました。

2025年11月19日~

11月21日

お知らせ

IIFES (Innovative Industry Fair for E×E Solutions) 2025に出展します。

2025年7月24日~

8月29日

お知らせ

Hitachi Social Innovation Forum 2025 JAPAN Digital Weekに出展します。

2025年3月27日

お知らせ

「計画連携ソリューション TSPlanner (Team Synergy Planner)」ページを公開しました。

2025年3月27日

ニュースリリース

日立と住友化学、AIを活用し、エネルギー消費の低減・最適化を図る 生産計画の自動立案システムの実用化に向け、実工場での検証を開始

2025年3月26日

ニュースリリース

日立の生産計画最適化技術が「第71回大河内記念生産賞」を受賞

2023年5月24日

ニュースリリース

日立のLumadaソリューションを通して、日立ハイテクの半導体製造装置における生産計画の自動立案を実現

2021年7月21日

ニュースリリース

花王が日立との協創により、売場づくり強化に向けて店頭支援巡回計画を自動化

2020年2月6日

ニュースリリース

ニチレイフーズと日立が協創

AI技術を活用した、食品工場の「最適生産・要員計画自動立案システム」本格稼働へ

計画作成に時間がかかる

計画の見直しが難しい

部門間連係の手間がかかる

特定の人にしか計画ができない

シミュレーションができない

制約違反が残ってしまう

計画ノウハウの継承ができない

人によって計画がばらつく

需要変動に追従できない

納期を守れない

設備稼働率が低い

生産数量が少ない

生産効率が悪い

作業負荷の平準化ができない

稼働設備に偏りが生じる

過剰在庫が生じる

トラブル対応による

再立案の精度が落ちる

休み希望に対応できない

その課題、

計画最適化サービス

が解決します!

その他、さまざまな計画業務における課題にも対応可能です。

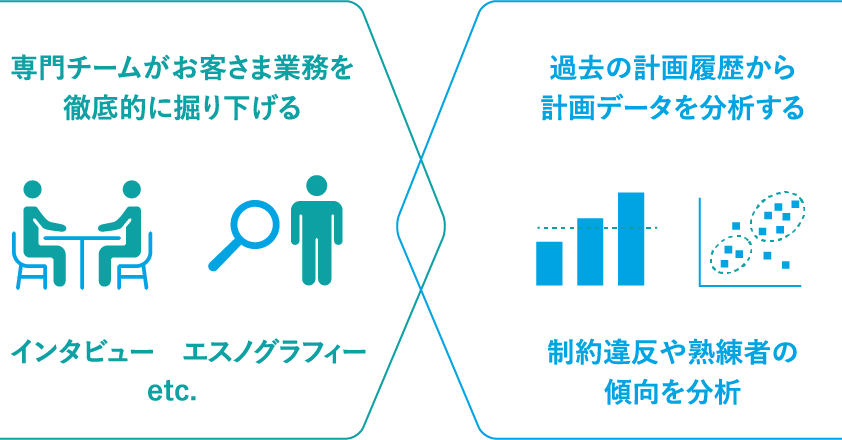

デジタルだけでは困難な価値創出をデザインで導き出し、

デザインの限界をデジタルで超えていくことで

さまざまな業種のお客さまが抱える課題に応えてきました。

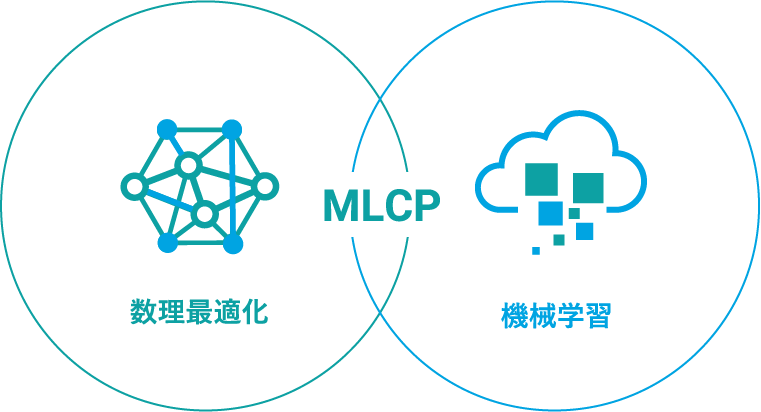

数理最適化技術に機械学習を組み合わせた日立独自のAI技術。「Hitachi AI Technology/MLCP」を用いて、難しいとされていた複雑な計画業務のデジタル化を実現します。

これまで見落とされていた制約条件や熟練者のノウハウの洗い出し、計画立案者が意識していない制約違反、計画の傾向などの暗黙知を計画パターンとして抽出可能にします。

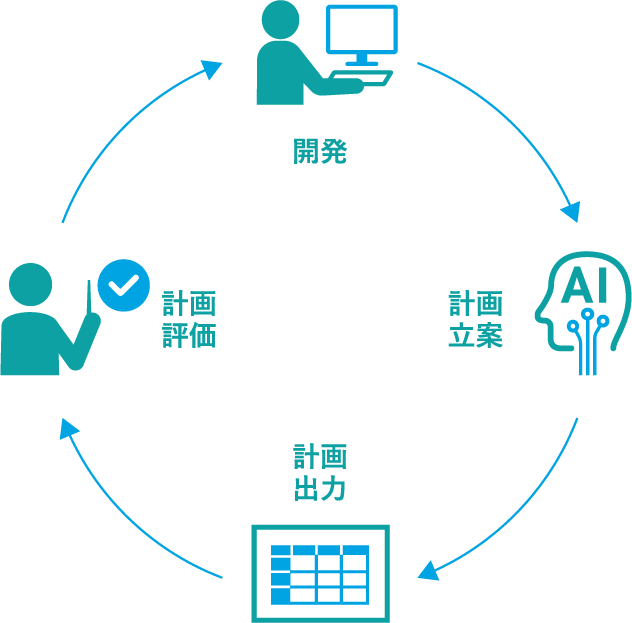

計画業務のシステム化は、机上で要件を出し切ることが難しいため、日立独自の計画最適化アジャイル開発のプロセスを経て具体化していく必要があります。

計画ロジックを迅速にAIに実装し、AIによる立案結果の評価を繰り返し、より実態に合った計画を作り上げます。

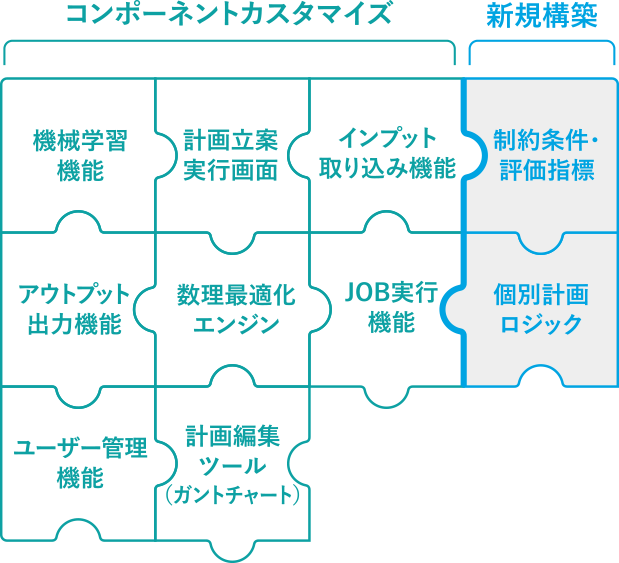

MLCPはパッケージ導入とスクラッチ開発の中間の位置付けとなるセミオーダー開発です。

システムの基本機能をコンポーネント(部品)として保有。お客さまのご要望に応じてカスタマイズしたコンポーネントと新規構築を組み合わせることでスピーディーかつ柔軟に業務に適合したシステム開発が可能です。

「Hitachi AI Technology/計画最適化サービス」の導入によって、

作業負担の軽減や属人化の解消などの課題を解決するだけではなく、

計画担当者は高付加価値な業務に専念できるようになるなど、お客さまビジネスの効率化が図れます。

これまでにさまざまな業種のお客さまとの協創で実現してきた計画最適化の導入事例を紹介します。

納期、設備、部品などさまざまな制約条件を網羅的に考慮した生産計画の立案が求められます。AI による立案でさまざまな制約条件を考慮して製造タイミングを最適化。また、従来より長期間の立案が可能となり先を見据えた生産管理を実現しました。

詳細はこちら

マーチャンダイザー(店舗支援スタッフ)の店頭支援巡回計画を、数十あるエリアごとにマンパワーで立案しており、年間数万時間を費やしていました。複数エリアをまとめて立案することで、従来のエリアをまたいだ店舗巡回の最適化が可能となり、店頭支援活動の能率化・業務平準化を実現しました。

詳細はこちら

膨大な生産パターンから、作業負荷、作業員のスキルや休日などの条件までを考慮した熟練者のノウハウは複雑で、システム化が困難でした。AI により、熟練者ノウハウである生産品目と人員の作業割り当ての最適化を実現し、計画立案時間の大幅な短縮を実現しました。

詳細はこちら