松井 康真氏が日立創業の地である茨城県日立市にある日立グループの拠点を巡り、日立のルーツ、原子力分野の現在の事業や研究開発の取り組み、未来へつながる人財育成や地域との共生について取材しました。その模様を4回にわたってお届けします。

2回目は原子力機器の製造などを行う日立事業所臨海工場と埠頭工場を訪ね、製造現場や訓練施設、試験施設の様子を取材。核燃料サイクルを支える金属キャスクや国内原子力発電所に向けた炉内構造物、訓練・耐震試験設備、さらに福島第一原子力発電所の廃炉に向けた技術開発などを通じて、原子力の安全を実現する現場技術の現在地を松井氏が探ります。

日立オリジンパークから常磐線の線路を挟んで数百メートル海側に位置する日立事業所臨海工場は、原子力事業におけるモノづくりの拠点として、原子力発電所や核燃料再処理施設などに納める機器類の製造や試験、保守作業の訓練などを行っている。日立はフュージョン(核融合)エネルギーの実現をめざす国際プロジェクト「ITER計画」に参画しており、フランスに建設中の核融合実験炉ITERに使用される主要部品のプロトタイプを製造しているのも、この臨海工場だ。

工場に到着した松井氏は、見学時の注意事項などの説明を受けたのち、ヘルメットとゴーグル、作業着、手袋を装着して、まずRC棟と呼ばれている建屋へ。ここでは、原子力発電所の使用済燃料を安全に輸送および貯蔵するために用いる「金属キャスク」の製造を行っている。

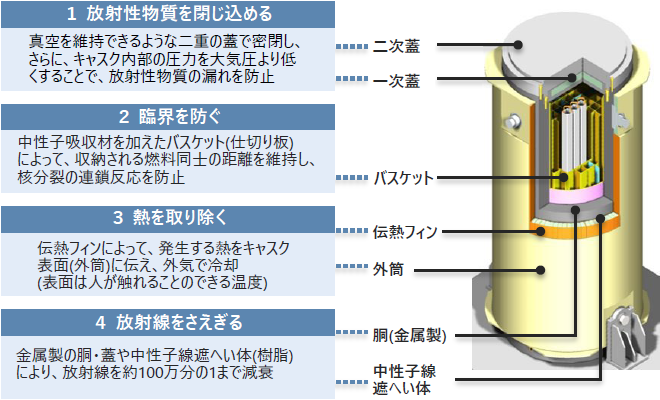

原子力発電の燃料は、4〜5年使用すると新しいものと交換され、古い燃料は使用済燃料として貯蔵されている。貯蔵法には湿式と乾式の2種類があり、原子炉から取り出したばかりの使用済燃料は高温で放射線量も高いため、まず水を満たした使用済燃料プールの中に入れ、冷却しながら湿式貯蔵する。プールで充分に冷却したあとは、金属キャスクに移し乾式貯蔵を行う。水や電気を使わず空気の自然対流で冷却しながら使用済燃料を貯蔵する乾式貯蔵は、維持管理が容易で、保管場所や輸送の利便性などにも優れているのが特徴だ。

使用済燃料には、まだ利用できるウランや、核分裂反応に伴って新たに生成したプルトニウムが含まれている。再処理によってそれらを回収し、混ぜ合わせて「MOX(Mixed Oxide)燃料」として再び発電に活用することを「核燃料サイクル」と呼び、資源の有効活用や放射性廃棄物の削減などにつながると期待されている。この核燃料サイクルの実現に向け、現在、青森県六ヶ所村で使用済燃料を再処理する専用施設「六ヶ所再処理工場」の建設・運用が進んでいる。六ヶ所再処理工場へ使用済燃料を移送し、再処理を待つ間、貯蔵しておく役割を担う金属キャスクは、核燃料サイクルの確立に欠かせない製品だ。

使用済燃料の輸送・貯蔵を両立する金属キャスク

日立は六ヶ所再処理工場の建設・新規制基準対応工事に参画するとともに、金属キャスクも製造している。他社に先駆けて実運用されている日立の金属キャスクは、緩衝体(衝撃を吸収する部材)を備え、輸送と貯蔵を兼用できる容器だ。頑丈な構造の金属キャスクは非常に重く、使用済燃料を含めた総重量は100トンを超えることから、貯蔵施設内では空気の力を利用して床面からわずかに浮かせることでスムーズに移動させる技術を開発、採用している。

「日立が製造している金属キャスクは1基に69体の使用済燃料が入るとのことですが、間近で見てその大きさを実感しました。使用済燃料に含まれている放射性物質の閉じ込め、放射線の遮蔽、除熱、臨界防止、さらに落下などの衝撃への耐久性など、さまざまな安全機能を同時に満たさなければならない。例えばロケットの部品はネジ一つまで厳しい宇宙品質を求められますが、まさに原子力品質では巨大で頑丈かつ寸分の隙間も許されない精密さが要求されるわけですから、高度な技術が必要であることは想像に難くありません」(松井氏)

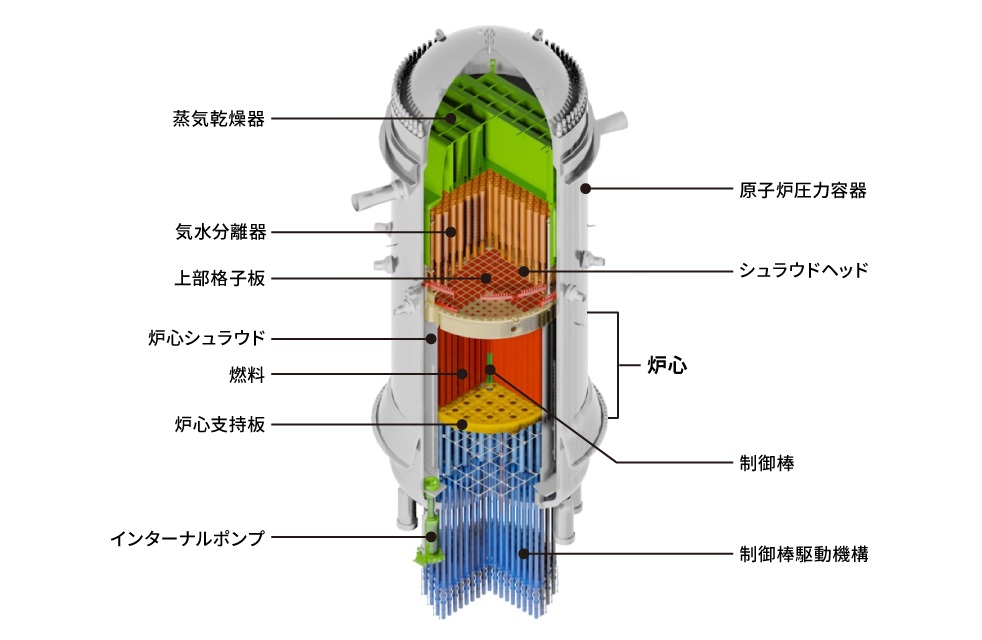

続いて松井氏は、青森県大間町の電源開発株式会社 大間原子力発電所に納める炉内構造物の保管庫へ。2008年5月に着工した大間原子力発電所は、当初、2014年の運転開始をめざして建設が進められていた。日立が担当する原子炉はフルMOX-ABWR(Advanced Boiling Water Reactor:改良型沸騰水型原子炉)で、使用する燃料すべてをMOX燃料とすることを目標に開発・設計してきた炉型だった。MOX燃料の使用は前述した核燃料サイクルの確立に欠かせない要件であり、大間原子力発電所では運転開始後、段階的にMOX燃料の使用割合を増やしていき、最終的に世界初となる全炉心でのMOX燃料使用を達成する計画だった。

ところが、2011年3月の福島第一原子力発電所事故を受け建設工事は中断。現在は2013年施行の新規制基準をふまえた地震・津波への対応強化や重大事故対策をはじめとする安全対策を実施しながら、建設が進んでいる。

日立は2011年3月以前に炉内構造物の製造に着手しており、蒸気乾燥器、上部格子板、シュラウドといった主要部品はすでに完成していた。工事が中断したため、日立事業所臨海工場ではそれらの保管庫をつくり、窒素を封入し劣化を防止する対策や定期的な検査の実施によって品質を保ちながら、原子炉設置工事の開始を待っている。

それら炉内構造物は、原子炉として組み立てられ運転が始まったあとは見ることができないものであるが、この保管庫ではシュラウドの蓋にあたるシュラウドヘッドを間近で見学することができ、松井氏はじっくりと見入っていた。

シュラウドは、原子炉の炉心にある燃料集合体を囲む筒状の構造物で、燃料集合体を保持するとともに、炉心内部の冷却水の流路をつくる役割を担う。シュラウドヘッドはドーム型の金属板でシュラウドの上部に配置され、気水分離器と一体化している。気水分離器は内部が特殊な構造をした多数の金属製円筒からなり、文字どおり気体と水を分ける装置だ。ABWRを含むBWR(沸騰水型原子炉)は、原子炉内で冷却水を沸騰させ、発生した蒸気を直接タービンに送って発電する仕組みとなっているが、炉心で発生したばかりの蒸気は水滴を多く含み、そのままタービンへ送ると効率の低下や配管の腐食が生じてしまう。そのため、まず気水分離器を通して水滴を除去し、さらに蒸気乾燥機を通して限界まで水分を取り除いたのちにタービンへと送られる。

ABWR(改良型沸騰水型原子炉)の炉内構造物

シュラウドヘッドは、巨大な円形の金属板をドーム型に加工し、旋盤で丸穴を開け、穴の部分に気水分離器の金属製円筒を溶接して製造する。筒の総数は349本、すべて手作業で1本ずつ溶接されている。直接目で見ることができず鏡に映しながら溶接しなければならない箇所もあるなど、作業は困難を極める。原子炉内部の部品に求められる高い精度や耐久性、信頼性を満たすには、高い作業品質も求められる。そうした溶接を担うことができるのは日立の中でも一握りの、長年経験を積んだ技術者に限られ、このシュラウドヘッドの溶接は10名ほどの熟練技術者が担当した。

間近で見た松井氏はその技術の高さに感じ入った様子でこう話す。

「溶接のビード(溶接によって金属が溶着した部分)の波紋が均一でなめらかなことが高い溶接技術の証左とのことですが、このシュラウドヘッドのビードはどこも非常にきれいで、まさに職人技だと感じました。こうした技術を継承していくことも重要ですね」

展示されている制御棒と制御棒駆動機構の説明を受ける。「制御棒とそれを出し入れする駆動機構は、核分裂反応を制御あるいは停止するための極めて重要な装置です。

これだけの長さのものを正確に動かすには、各部品の寸分のズレも許されないでしょう。金属の材質の特性を見極めながらこれほど大きなものを精密に加工するのは簡単なことではないはずです。原子炉の部品は基本的に工程に合わせて製造し、出来上がったらすぐに出荷して据え付けられるため、実物はなかなか見られないとのこと。貴重な経験になりました」(松井氏)

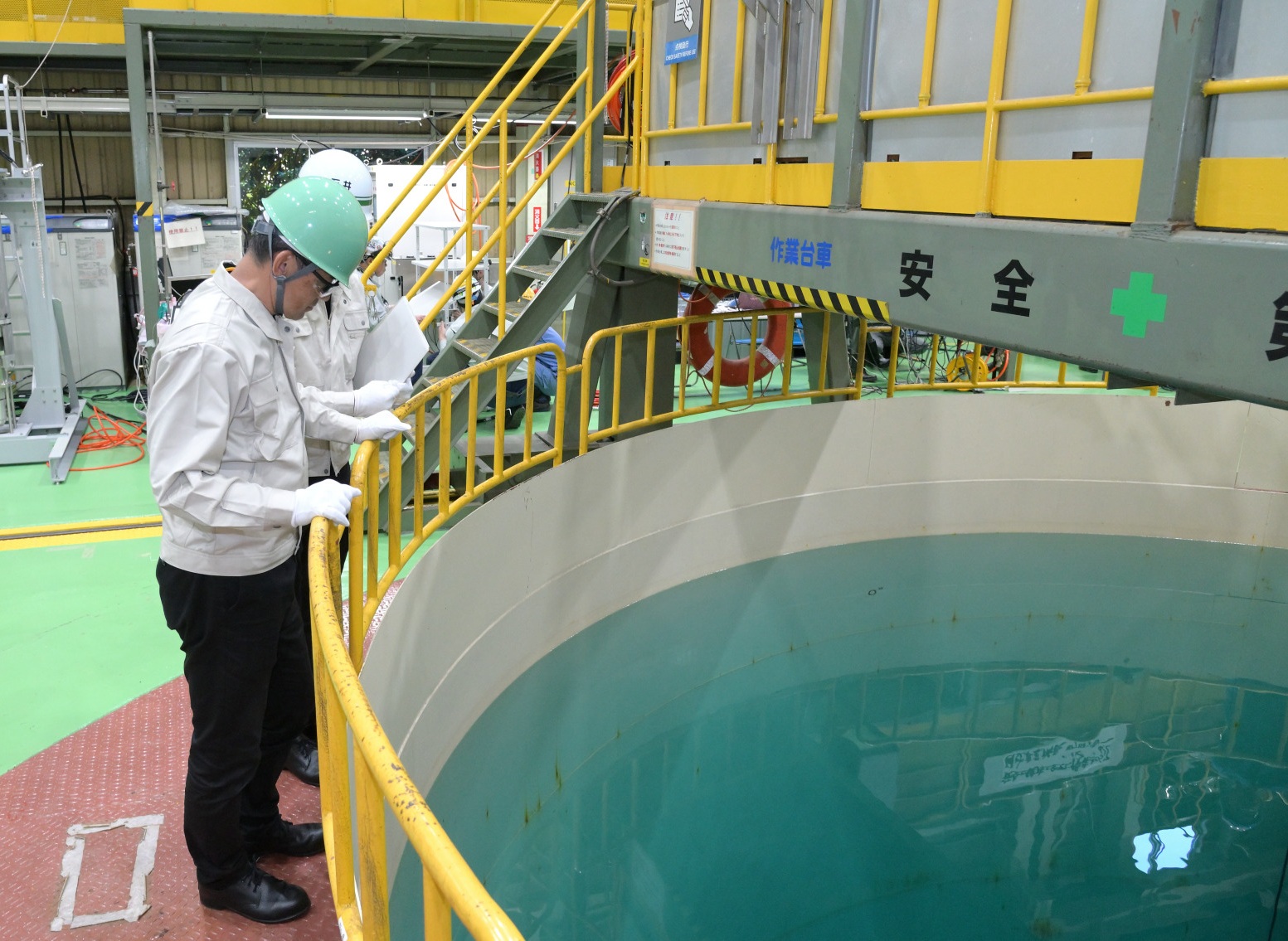

松井氏は次に「BWR予防保全技術センター」へと向かった。日立は原子力施設の機器を製造するだけでなく、据付検査や定期検査などの品質保証・品質管理業務も担っている。そうした検査の効率向上をめざした訓練や、原子炉機器の保全作業を行う際の施工条件の確認、作業訓練などを実施するために建設されたのが、実際のBWRプラントの原子炉建屋のオペレーティングフロアから原子炉圧力容器の下部までを実寸大で模擬したBWR予防保全技術センターだ。センター内にある原子炉を模した炉内訓練設備では、深さ約26mの円筒形の試験容器に実際に水を張り、水中作業の訓練や確認を行っている。

この炉内訓練設備は、福島第一原子力発電所事故後の処理において、4号機の使用済燃料プール内のがれきを撤去する作業の手順確認、必要な装置の選定や開発、実際の作業訓練に活用された。

事故当時、4号機は定期検査のため停止中だったが、3号機から流入した水素を含むベントガスによる水素爆発が起き、原子炉建屋の上部が大きく破損。そのがれきがオペレーティングフロアや使用済燃料プール内に散乱していた。廃炉に向けた作業の第一歩として使用済燃料プールから燃料を取り出すには、それらを撤去しなければならなかった。

日立はまずオペレーティングフロアのがれきを撤去したのち、使用済燃料プール内に沈んだがれきの撤去を実施。その際には、まず調査装置を開発し、プール内の画像を撮影。それを基にがれき分布マップをつくり、炉内訓練設備に大きさ、形状などを模擬した代表的ながれき模擬体を配置。どのようなハンドリング装置を使えば撤去できるのかを検討するとともに、装置の開発なども行った。高放射線量の環境下で作業員一人ひとりの作業時間が限られるため、人員配置や手順などの細部に至る綿密な計画を立案、作業訓練も繰り返した。

こうした周到な準備により、現地でのがれき撤去作業は順調に進み、同年11月より東京電力ホールディングスが燃料の取り出しを実施、2014年12月下旬までに1,535体の燃料すべての撤去が完了した。当時の訓練の様子を聞いた松井氏は「当時の東京電力の会見で事前に訓練をしたことは紹介されましたが、まさかここまで徹底されていたとは……まったく知りませんでした」と驚きの声を上げる。

炉内訓練設備の巨大なプール。「不特定な形のがれきに対して、画像を元に20種類以上の専用の引き上げ治具をつくり、限られた時間内で作業を完了するために繰り返しモックアップで訓練する。2013年当時、私は原子力報道の真っ只中にいましたから、ここでそんな訓練が行われていたことを知っていたら、ぜひ取材して報道したかったです」(松井氏)

次に松井氏は、大地震時の原子炉緊急停止機能の実証試験を行っている「高性能地震時制御棒挿入性試験設備」へ。ここでは、大型の試験容器の中に実寸大の模擬燃料集合体と、制御棒、制御棒駆動機構の実物を設置、実際の地震に近い揺れを発生させ、揺れの最中に制御棒が正確に挿入できるかを確認する試験を行っている。試験を担当する荒川 貴行グループリーダーの説明によると、このような試験設備を有しているメーカーは日立以外には1社のみで、日立の設備は専用設備としては世界で最も大きな揺れを発生させることができるという。

この試験設備では、ABWRも含めたBWRのあらゆる炉心タイプでの試験が可能だ。加振機を2台用いることで実際の地震に近い揺れを発生させることができ、実際の地震時に近い燃料集合体の挙動を模擬できる。免震積層ゴムを採用した構造によって、実験の際は周辺への振動の影響を最小化している。

燃料集合体は上下を固定されているため、揺れが加わると中央付近が弓なりにたわむ。ここでは、その振幅が最大で±60ミリメートルに達するという条件で試験を行っている。参考までに、東日本大震災の震度や地震波の解析から、当時の福島第一原子力発電所の燃料集合体の振幅はその半分程度だったと推定されている。また、この試験設備では最大振幅に到達したことを確認したのち手動でスクラムを行うという、極めて厳しい条件で試験を行い、制御棒が問題なく挿入されることを確認している。

「原子力発電の安全確保の基本原則は、止める(核分裂反応の停止)、冷やす(炉心の冷却)、閉じ込める(放射性物質の封じ込め)の三つだと言われていて、『止める』は安全における最優先事項です。福島第一原子力発電所事故の際にもスクラムはすべて正常に行われ、『止める』までは達成していました。それよりもっとシビアな条件で試験し、動作確認をしているのですね」(松井氏)

臨海工場取材の最後に、松井氏は福島第一原子力発電所の廃炉作業に向けて開発している柔構造作業ロボット「HUMALT(ヒューモルト)」の操作を体験した。

HUMALTは高線量環境下での使用を想定し、モーターやセンサー、電子回路などのエレクトロニクス部品を本体に搭載せず、水圧シリンダーをアクチュエーターに用いている。電気系統が本体にないことで放射線の影響を受けにくいだけでなく、水中での作業にも適している。開発チームの説明によると、廃炉作業はもちろん通常の原子炉での点検作業などへの応用も視野に開発しているという。油圧ではなく水圧を使用しているため、万一ロボット本体が破損しても漏れ出すのは水であり、現場環境への影響が少ないという利点がある。

今回、用意されたデモ機は2本のアームを備えたもので、左のアームでバルブの根本を押さえ、右のアームでバルブを回す動作を行った。バルブを回すという作業は一見単純に見えるが、力加減の細かな調整や位置決めの高い精度などが要求され、モーターを使用したロボットには困難な動きである。

HUMALTは1本のアームが8関節(冗長系を含む)を備え、それぞれの関節に2本のホースをつないで水圧で動かしている。そのため関節の動きが柔軟で位置や力の調整がしやすく、固いバルブを回す作業のほか、玉掛け(対象物にロープをかけ吊り上げる作業)なども行うことができる。

また、移動機構はクローラ式や多脚歩行式などを選べ、用途に合わせて構成を柔軟に変えられることも特徴だ。

松井氏が実際にHUMALTを操作し、ブロックをつかむ動作に挑戦する。「人の入れない環境ではロボットが頼りなので、技術の進歩には期待しています。このHUMALTはリスク回避のためにあえて水圧で強い力が出せ、柔軟な動きもできるというのは驚きですね」(松井氏)

臨海工場の取材を終えた松井氏は、約3キロ離れた日立事業所埠頭工場へと移動、内部を見学した。その間を結ぶ国道245号線は、臨海工場などの日立市内の工場から港や埠頭工場へ向けて大型製品を載せたトレーラーが通るルートにあたるため、重量貨物の輸送に耐えられるよう路盤が通常の道路よりも補強されている。また沿道にある2か所の歩道橋は「昇開式可動橋」と呼ばれ、電動巻き上げ式のウインチでデッキ部分をトレーラーが通過できる高さまで上げられる構造となっている。説明を聞いた松井氏は「それは動くところを実際に見てみたいなあ。次の輸送はいつですか?」と関心を寄せていた。

埠頭工場は茨城港日立港区の第4埠頭の敷地内にあり、原子力発電所の大型モジュールなどの組み立てを行い、そのまま船積みして輸送できる機能を持つ工場だ。陸上輸送の場合、数十トン程度のブロックに分けて運び、発電所の建設現場で大がかりな組み立て作業を行う必要がある。一方、海上輸送であれば百数十トン程度の大型モジュールに仕上げた上で一括輸送が可能になるため、輸送費が削減できる。工期短縮、建設コスト削減も図れ、組み立て作業の品質管理もしやすいというメリットがある。

保税地域の港に直結しているため、海外輸出の通関手続きまで行えることも埠頭工場の利点だ。

この日、原子力の安全を支えるモノづくりの現場を訪ね、日立の原子力事業の現在地を確認した松井氏は、「取材を通して外側からは見えにくかったことを目の当たりにできたのは、大きな収穫でした」と話し、次のように取材を締めくくった。

「原子力発電所に関する報道で名前が全面に出るのは電力会社ですが、その裏側には日立をはじめとするメーカーがいて、金属キャスクを製造したり、がれきを撤去したりしている。そうしたことは一般の方々にはほぼ知られていないと思います。ただ、こうして大がかりな試験設備や訓練設備をつくり、製品の性能や品質だけでなくオペレーションの品質も実直に追求している日立の姿勢は、世の中に知られていようがいまいが、きっと変わらないのでしょうね。その姿勢は、日立オリジンパークなどで見てきた創業理念や企業倫理に基づいているわけですから。そうした外からは見えない不断の努力が、原子力、のみならず日本の産業の屋台骨を支えているのだという事実を、今日は垣間見ることができました」

松井 康真 氏

フリーアナウンサー・ジャーナリスト

富山県南砺市(井波町)出身。富山県立高岡高校卒業。東京工業大学(現 東京科学大学)工学部化学工学科卒業。1986年 テレビ朝日にアナウンサーとして入社。「ミュージックステーション」でタモリさんと組んでMC、「ニュースステーション」ではスポーツキャスターを担当、「ステーションEYE」、「ワイドスクランブル」、「やじうまプラス」などで報道情報キャスターとして活躍。2008年 テレビ朝日アナウンサースクール「アスク」学校長。在職中の2年間の指導で全国に100人以上のアナウンサーが誕生。2011年3月の東日本大震災を契機にアナウンス部から報道局原発事故担当記者に異動。その後に宮内庁担当、気象災害担当、コメンテーターを歴任。2023年テレビ朝日退社後に個人事務所「OFFICE ユズキ」を設立。株式会社タミヤ模型史研究顧問、富山県南砺市アンバサダー、株式会社獺祭メディアアドバイザー。