2019-03-06

ダイナミックに変化する市場やユーザーニーズの多様化、労働人口の減少に伴う人財の確保、あるいは高度化する製品の品質の維持・向上など、さまざまな環境変化への対応を迫られる製造業。その将来像を探る上で着目したいのが、株式会社 日立製作所(以下、日立)の大みか事業所の取り組みだ。同事業所では、多品種少量生産における高効率高品質生産モデルを確立し、スマート工場を実践。その成果をさまざまな企業との協創で生かし、数多くの企業のスマート工場化において成果を上げている。

日本経済の屋台骨を支える製造業。今後も成長を遂げていくためには、事業環境変化への素早い対応が課題となる。特に近年では、ユーザーニーズの多様化に伴い、マスカスタマイゼーションへの対応力が求められている。生産の多品種少量化が進む一方で、これまでと同等以上の価格競争力も担保するという、難しいかじ取りを迫られている。さらに品質の継続的な確保も重要だ。インターネットやSNSによる情報の拡散は、強力な宣伝効果とブランド毀損などの大きなリスクの両面を抱える。

加えて日本では、年々加速する労働人口の減少も大きな課題だ。熟練者の技能や経験を確実に伝承していかないと、今後の競争力にも大きな影響が生じかねない。これらをどう解決していくかは、経営者にとっても大きな課題といえるだろう。

こうした課題を克服する上で参考となるのが、日立の大みか事業所の取り組みだ。同事業所では、電力、鉄道、上下水・産業分野などの社会インフラ制御システムを設計・製造。各製品は基本的に一品一様の受注生産であり、板金やプリント基板生産、制御盤組み立てなど、多種多様な生産ラインを有するという特徴がある。

「当事業所では、これまで長年にわたりITと人のスキルを生かした改善活動に取り組んできました。しかし、ほかの製造業と同様に、熟練者のリタイアや知識の属人化、新たな市場ニーズへの即応、グローバルレベルでのコスト/品質改善など、多くの課題を抱えていました」と日立の谷口 潤氏は振り返る。

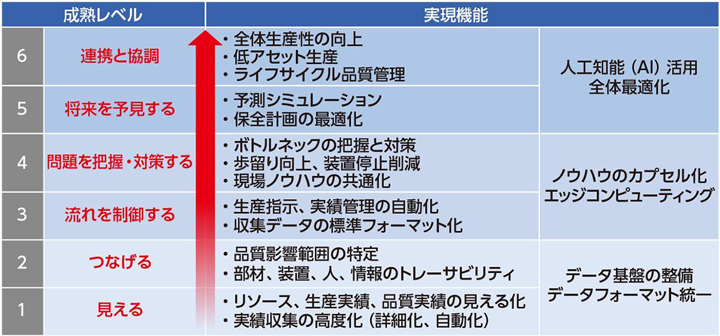

そこで、同事業所がめざしたのが、IoTを活用した「スマート工場」の実現だ。ここでは「Sense(見える化)」→「Think(分析)」→「Act(対策)」の3つのサイクルにより継続的な改善を行い高効率と高品質の両立を追及。さらにもう1つの重要な要素が、6段階のステップで構成される「生産システムの成熟度モデル」だ(図)。

「『IoT活用には取り組みたいが、何から、どういう順番で手をつければよいのか、分からない』というのが多くの企業の担当者から聞く課題です。しかし、判断の“ものさし”を使って自社の現状をきちんと把握すれば、いま取り組むべき施策や次の打ち手が見えてきます。『成熟度モデル』を用いることで、部分最適にならず継続的に発展する改善が行えます」と谷口氏は語る。時代は多品種少量生産へ。製品分野は違っても、この日立の取り組みは、多くの企業が共感し、注目しているという。

生産システムの成熟度モデル

日立が定義した生産システムの成熟度モデルによるアプローチ。IEC(国際電気標準会議)のwhite paper「Factory of the future」にある共生型エコシステム実現に向けて、日立がIECに対し、この成熟度モデルの提言を行っており、企業の枠を超えたIoTの活用、協創を通じた製造業の発展への貢献をめざしている

取り組みの内容は多岐にわたる。まず1つ目は、「人手組み立て作業主体の生産現場」におけるシステム化だ。「制御盤などの製品は、筐体や電気部品、配線などの部材をそろえて人手で組み立てを行います。このため、『作業者のスキルによって工程進捗や品質に影響が生じる』『納期変更などがあると部材が滞留する』などの課題を抱えていました」と谷口氏は説明する。

この問題を解決するために、約8万枚のRFIDタグと約450台のリーダーによる生産現場の「見える化」を実施。ヒトやモノがどこで、どれくらいの時間動いたか/滞留したかが一目で分かるようにした。「こうして進捗・問題状況が見える化できれば、ボトルネックの特定や作業の適正化・平準化を素早く行えます」と谷口氏は続ける。

また、設計で使用した3D CADデータから自動的に組立作業用のナビゲーション・データを生成するシステムや、工程異常が生じた際の映像を自動的に切り出して作業改善に役立てるシステムも開発。改善結果に基づく日程計画/人員配置の見直しなども、工場シミュレーターにデータを連携させることでタイムリーに行えるようにした。「こうした取り組みにより、代表製品の生産リードタイムを約50%短縮することに成功しました」と谷口氏は話す。

続いて2つ目は、プリント基板の「自動加工生産現場」における改善例だ。「プリント基板には表面実装機(マウンタ)を用いて電子部品を組み込みますが、ここではいかに機器を止めることなく動かし続けるかが重要なポイントとなります。しかし従来は『計画と実績の乖離が即座に把握できない』『設備異常による突然の故障・停止』『部品の入出庫に手間がかかり在庫にも過不足が生じる』などの点が課題となっていました」と谷口氏は話す。

そこで同事業所では、各種設備からデータ収集を行い、生産計画/実績や設備の稼働状況を見える化する仕組みを構築。生産の進捗状況や設備状況をWeb画面で簡単に把握可能にすると同時に、稼働実績の分析結果などを素早く生産計画にフィードバックできるようにした。この結果、タクトバランスが改善され、生産性も大きく向上。設備異常に関しても、稼働状況や使用頻度を常時監視することで、保守・メンテナンスの時期を把握できるようになった。

さらに、部品供給/在庫の適正化については、マウンタの供給元でもあるJUKI株式会社(以下、JUKI)の電子部品用自動倉庫と自動搬送装置を活用。倉庫/ライン内の在庫状況を部品単位で正確に把握することで、管理作業に手間をかけることなく、常に適正な数量の部品を自動供給する仕組みを整えた。「この仕組みは生産計画とも連動し、不足が予想される場合は自動発注も行います。このサプライチェーンと連動した在庫最適化により、キャッシュフローの改善にも大きな効果が表れています」と谷口氏は話す。

今回の仕組みに関しては、日立のIT×OT(制御技術)だけでなく、JUKIが提供する自動倉庫やマウンタなどの高度なプロダクトも大きな役割を果たしている。同事業所の取り組みに深く共感したJUKIでは、自社の業務改善にも生かすことを決断。グループ企業であるJUKI産機テクノロジー株式会社への導入に踏み切り、約30%の生産性向上を実現した。今後、JUKIではこうした日立との協創成果をソリューションとして、グローバルに提供していく予定だ。

「ユーザー」「ベンダー」「共同サービス提供者」の顔を持つ日立は、生産技術に加え、運用のためのチームづくり、メンテナンスなど、広いカバレッジで顧客をサポートできるのが大きな強みだ。「我々が経験した多くの試行錯誤も役立てていただけるはず。ただ我々だけでできることも限られているため、多様な企業との協創を広げていきたい。今後は工場の枠を越え、多くの企業と協創し、バリューチェーン全体の最適化を図っていきたい。それによってSDGs* で示されたような持続可能な社会の実現に貢献していきます」と谷口氏は最後に語った。

谷口 潤

日立製作所

制御プラットフォーム統括本部

情報制御第三本部 本部長