日立の大みか事業所は、生産現場全体の人とモノの動態を

リアルタイムに俯瞰。

全体最適化により生産リードタイムを50%短縮。

日立製作所の大みか事業所(茨城県日立市)は、電力、鉄道、上下水道といった社会インフラのための情報制御システムを生産しています。これらはすべてが一品一様で個々のニーズに応えるものであり、こうした高付加価値製品を効率的に生み出すべく、大みか事業所では2000年代よりITを積極的に活用し多品種少量生産を磨き続けてきました。しかし2010年代、各業務にITが行き渡るのにともない効率化に限界が見え始めます。

大みか事業所の生産改革を推進したシステム開発者は語ります。

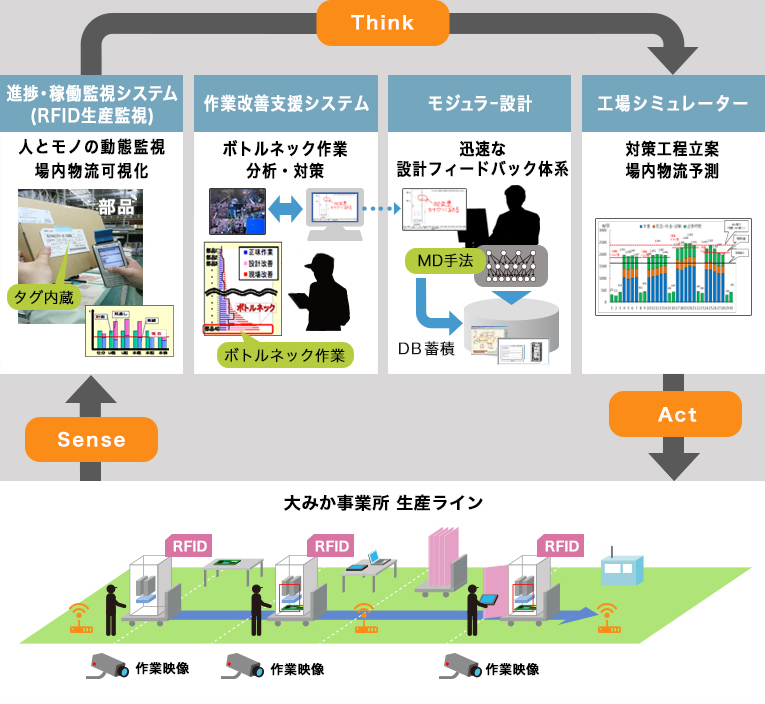

「これまでの効率化は個々の業務のIT化により進めてきました。すなわち、生産計画や設計工程、製造工程といった業務レベルの“個別最適”による効率化です。次に私たち大みか事業所がめざすべきは、“全体最適”です。つまりIoTを利用して各工程の情報をつなぎ、現場全体レベルの最適化を実現して効率化をステップアップするのです」。

生産性が一定せずにムラが出る。過剰な量の中間財が貯まってしまう。そもそもボトルネックを発見できない。どの現場も抱えるこれらの課題が解消困難である理由は、業務と業務のつながりが見えていないからであり、ブレークスルーには生産現場の全体最適が必要なのです。

日立の大みか事業所では、約8万枚のRFIDタグと約450台のRFIDリーダを導入し、事業所内の”人”が行なう作業の進捗や“モノ”の流れをきめ細かく収集。さらに工程管理システムや生産管理システムなど、既存システムが蓄積するさまざまな情報もあわせて共有し、生産現場全体の“人”と“モノ”の動態をリアルタイムに俯瞰できる進捗・稼動監視システムを構築しました。

「特に力を入れたのは、不確実性が高い“人”が行う作業の進捗の見える化です」と開発者。

このシステムを使えば製造ラインの管理者は各作業の進捗を定量的にモニタリングできます。これにより人員配置や作業投入などの指示が適正化。これまで管理者の判断精度で生じていた生産性のムラが均質化し、作業計画の最適化が図られ、中間財の在庫なども適正化しました。

また、次に構築した作業改善支援システムは、生産現場に潜むボトルネックを浮き彫りにします。まず作業時間が目標と乖離している問題のある作業を自動検出します。さらに、各生産現場では常時カメラが回っており、その動画データベースから該当作業の映像を自動抽出し、該当作業の作業指示図とともに表示します。動画であり、作業指示の内容も合わせて参照できるので、問題の原因が、“動作”なのか、“設計”なのか、など容易に解析でき、現場に適切な指示を返すことができます。

「従来のサンプリング対象作業のみを特別に撮影するやり方では、動作が不自然となり、正確な解析が難しかったのですが、今回、改善の効率化が実現しました。

大みか事業所の目標は、高付加価値な多品種少量製品を量産品と同等の価格競争力で市場に提供することです。そのために今回のシステムは、動態の見える化はもちろん、分析による課題の発見、そして対策の立案までをシームレスにサポートし、“改善”を高速に回すことを可能にしています」。

大みか事業所では他にも、設計資産の有効活用による設計工程の効率向上や工場シミュレーターによる生産計画の精度向上などを実現。これらの取り組みによりIoTを活用した高効率生産モデルを確立し、代表製品* の生産リードタイムを50%短縮することに成功しました。

今後はこのしくみをさらに進化させて、リアルタイムな生産情報をAIで分析し、経営層の意思決定に役立つ速報値をダッシュボードで提供することなども視野に入れています。

「今回、大みか事業所の変革を効果的に進めるのに、ものづくりの勘所と情報システムの広範な知識、すなわちOT* とIT* の両方を日立が知っていることが大いに役立ちました。お客さまには日立のこの豊富な知見の蓄積を活用いただき、試行錯誤を経ることなく生産現場の最適化を実現していただきたいと考えています」。

詳細が知りたい方は、下記のフォームにてお問い合わせください。

本記事を共有する