2019-02-15

空調機器メーカー大手のダイキン工業(以下、ダイキン)は、フッ素化学品の反応プロセスにおける品質管理ノウハウをデジタル化する取り組みに着手した。従来は人が目視で確認していた液色や泡、かく拌状況などの情報をデータ化・見える化し、作業標準化や生産性向上につなげる狙いだ。システムの中核には日立の「Lumada」の画像解析技術を活用。同社は日立との協創を通じて、デジタル変革を一層加速していく考えだ。

近年、製造業ではグローバル競争が激化していく中で、市場環境の変化に対する迅速な対応、製品開発や市場投入の早期化、さらには品質改善や生産性向上といった課題に対応することが急務になっている。

こうした中、ダイキンでは熟練技能の伝承や、人の判断に依存している作業のデジタル化を重要課題としていた。生産技術の高度化や自動化、外注化などが進む中で、国内外の生産拠点における品質レベルを高く保ち続けることが要求されるためだ。

この壁を打ち破るきっかけとなったのが、日立との協創活動である。カメラをセンシング手段として捉え、日立の「Lumada」のソリューションである画像解析技術を活用。これにより、ダイキンのグローバル生産拠点での統一的な品質の確保や、生産性向上、そして人材育成を目的とした取り組みを進めている。

先行して取り組んだのは、ダイキンの滋賀製作所の空調機器製造工程における、「ろう付け」作業のデジタル化だ。同社が製造する空調機器には、冷媒を通すための無数の銅管が取り付けられている。これらの接合は「ろう材」をバーナーで加熱して行うが、火力や炎を当てる時間、角度などの微妙な違いで、仕上がり品質に大きな差が出てしまうという。そこで同社は、「マイスター」と呼ばれる熟練技術者の指導のもと、後進の育成を図ってきたが、少数のマイスターだけで世界中の生産拠点をカバーするのは困難な上に、これからは一線を退く技術者が増えてくるため、技能の伝承を早急に進める必要があった。

こうした課題を受け、ダイキンと日立は、画像解析技術を用いた「ろう付け技能訓練支援システム」を構築した。具体的には、マイスターの作業の様子を撮影し、その映像を分析することで模範となる動作モデルを確立する。これを訓練生の動作と比較したりすることで、高度な技術を効率的に習得できるようにしたのである。

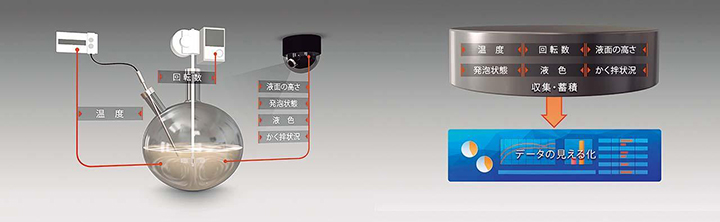

化学品反応プロセスの解析・デジタル化イメージ

かく拌機の回転数や温度をセンサーで検出すると同時に、化学品の液色や液の高さ、発泡状況などをカメラで収集。

これらの情報を解析することで、品質安定化やプロセス改善に役立てる

ダイキンは、空調機器のろう付けだけでなく、空調機器と並ぶビジネスの柱、「フッ素化学製品」においても、さらなる取り組みに着手している。同社の平賀 義之氏は、取り組みの背景を次のように説明する。

「当社のフッ素化学製品は、フライパンのコーティングからエアコンの冷媒まで幅広い用途に使われていますが、中にはお客さまごとの要望に合わせて生産するものも存在します。こうした製品は小ロット・多品種生産が中心のため、今回対象の工程では技術者がガラス容器内の化学品の反応状況など目視で確認し、製品品質を担保していました」

しかし、この方式では作業者の経験や勘に依存してしまうため、品質の安定化や作業の標準化を図ることが難しかった。この部分を、定量的な基準で管理できる仕組みが必要だと感じていた。 こうした中、協創パートナーである日立からは、この領域でも画像解析技術が有効だと提案を受けたという。「当社も画像解析技術の効果を目の当たりにして、もっと活用したいと考えていたので、思惑が一致したかたちでした。また、日立はさまざまなAI/IoT技術を有しています。得た成果をさらに拡大・発展していく際も、最適なロードマップをともに描いていけると考え、ともに取り組むことを決めました」(平賀氏)。

こうした同社の期待に応えるべく、日立はダイキンの現場技術者との対話を重ねながら業務のデジタル化の要点を探り出していった。その中で、従来は熟練技術者の中に潜在していた無形のノウハウを、次々と抽出・可視化することに成功したという。

「経験豊富な熟練技術者は、化学品の反応を見ながらさまざまなアクションを起こしますが、これを数値化するには、そもそも『何を見ているのか』『何をトリガーに動作を開始しているのか』といったことを明らかにしなければいけません。とはいえ、これは熟練技術者が日々の業務で無意識に行っているもの。外部の客観的な視点を持つ日立との議論がなければ、気付けないことは多くありました」と平賀氏は振り返る。

例えば、今回新たに構築された化学品反応状態の評価・解析システムでは、化学品の液色、液面の高さ、発泡状況、かく拌状況などに着目している。このうち、液色がカギの1つであることは同社も認識していたが、「液面の高さ」も重要だということは、日立との対話を繰り返すなかで自ら気付きを得たことだったという。

仮に、支援したのが画像解析ツールの専業ベンダーだったら、ダイキンが仕様書を作成し、その通りに開発する流れになっただろう。「協創」を強みとする日立だからこそ、仕様書づくりから一緒に考えることができた。それがなければ今回のシステムは実現できなかったという声は、ダイキンの現場からも上がっているという。

ダイキンは、2018年10月から化学品製造の本格的なデジタル化に向けた日立との共同実証を開始した。先に触れた評価・解析システムで化学品の画像情報を、センサーで温度やかく拌機の回転数などを収集し、情報をダッシュボードで分析することで、熟練技術者の作業ノウハウを定量化することに成功している。「結果を基に、判断や作業手順の基準を確立することで、高レベルな業務標準化を実現できるはずです」と平賀氏は言う。

デジタル化の利点はそれだけではない。今後データの蓄積・解析をさらに進めれば、これまで熟練技術者が行ってきた方法よりも、さらに最適なプロセスを発見できる可能性があるからだ。その意味で、今回の仕組みは同社の品質安定化や生産性向上への取り組みを、より高い次元に引き上げるための「基礎」になるものといえるだろう。

本格的な成果が現れるのはこれからだが、現時点で想定できるメリットはある。例えば、万一異常な反応が発生した場合も、ダッシュボード上で即時に把握できるため、最終検査の段階で不良が判明するようなケースはほぼゼロにできる。また、反応を止めるタイミングの基準を策定できれば、そもそも目視に行く回数を減らすことができるため、生産性向上の実現が期待されている。

「成果は他の拠点やグローバル、そして大量生産品などへと拡げ、一層の標準化や効率化につなげたい。今後も日立の助言と支援には、大いに期待しています」(平賀氏)。同社と日立の協創はこれからも続いていく。

平賀 義之 氏

ダイキン工業株式会社

執行役員