2020年10月 掲載

いま、さまざまな業界へ広がりつつある概念「デジタルツイン」。デジタル技術を駆使して、リアル世界から収集したデータをサイバー空間上で再現・分析。課題の解決策をリアル世界にフィードバックします。見えないものを見える化したり、データの掛け合わせによって思いもよらない発見をしたりすることで、さまざまな分野で価値創出への貢献が期待されています。

ニューノーマル時代に適応するために、企業には変化に即応するアジリティ(俊敏性)や柔軟性が求められている。言い換えれば、トラディショナルな風土の企業から、デジタルネイティブ企業への変革が求められていることを意味する。当然、一朝一夕になしえるものではなく、長い社歴を有する企業にとっては極めて困難な道のりである。何から着手すればいいのかすら、よく分からないのが現実だからだ。

そこで注目すべきなのが「デジタルツイン」という概念である。元々、機械や装置のメンテナンスに利用されていたが、今では組織や企業、サプライチェーンにまで適用されるようになりつつあるという。それは一体どういうことなのか。ここでは(株)インプレス・編集主幹の田口潤氏と、日立製作所・シニアテクノロジーエバンジェリストの中村輝雄の対談を通じて、「デジタルツイン」がいかにこれからの企業価値向上に貢献するかを見ていく。

田口:

今年の初めに、今の社会や経済の状況を予測していた人はまずいなかったでしょう。新型コロナウイルスへの対応も、国や地域によってかなり違いがありました。うまく感染を制御した例を見ると、感染者との接触確認アプリ、マスクの在庫の可視化などデジタル技術を積極的に活用していました。目に見えない感染拡大と戦うには、起きていることを、できるだけリアルタイムに把握することが重要であると実感しました。

豪雨などの異常気象も多発していますが、リアルタイムで天気図と、各地の河川の水量、あるいは監視カメラの画像を統合して見ることで状況が明確になり、より適切な避難指示が出せるようになると思います。

図1 医療において可視化がもたらすブレークスルー

画像を拡大する (新規ウィンドウを表示)

中村: そうですね、見えないものは解決できないですからね。可視化によってもたらされるインパクトの大きさは、医療機関におけるCTやMRIをイメージするとわかりやすいと思います。昔、といってもほんの数十年ほど前までは、患者さんの病状を把握するには、問診や触診、あるいはせいぜい血液や尿、便の検査くらいしか方法がありませんでした。しかし、今はレントゲン撮影はもちろん、CTやMRIで人体の内部をスキャンできるようになりました。開腹手術を始めてから想定と違っていたり、間違いに気付いたりというようなことが格段に減りました(図1)。

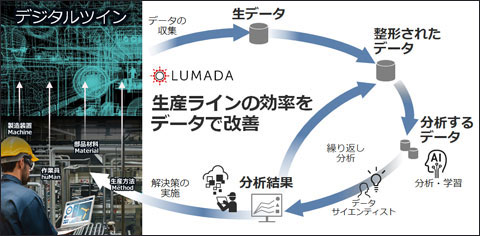

図2 工場生産ラインのデジタルツイン化

画像を拡大する (新規ウィンドウを表示)

田口: 対象を可視化するのは非常時や異常時だけでなく、その気になりさえすれば今では日常的に実行可能ですよね。

中村: そのとおりです。実世界のモノやコトを、センシングしたデータを使ってサイバー空間上にモデル化して分析したり、過去の事例と照らし合せることで最適なアクションを見つけたりすることができます。「デジタルツイン」と呼ばれる考え方で、日立でもLumadaでデジタルツインの構築に取り組んでいます。

田口: 具体的な例はありますか。

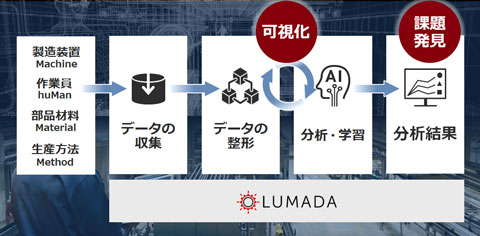

図3 データ分析から課題発見にいたる流れ

画像を拡大する (新規ウィンドウを表示)

中村: 一例が、工場の現場におけるデジタルツイン活用ですね。人が病気になるように、工場も病気になることがあります。経営者の思いとは裏腹に製品がスケジュールどおりにできなかったり、品質が悪かったりといった問題が起きることがあります。先ほどの例でCT、MRIを利用して患者さんのデータを取ったように、工場においても関連するデータを収集し、病状をまず認識して対策を打ちたいですよね。そこでLumadaによって製造装置や作業員、部品材料、生産方法などさまざまなデータを収集・分析し、解決方法を見つけるために可視化するのです(図2)(図3)。

田口: 今の話の中で耳慣れないのは、作業員の動きも加えているところです。工場の製造設備の稼働状況をセンサーで取得してデジタルツインを実現するのは、IoTのメリットとして以前から指摘されてきました。正常かどうか、異常はないか、あるとすればどこかを把握できます。でも作業員(ヒト)の話はあまり聞いたことがありません。

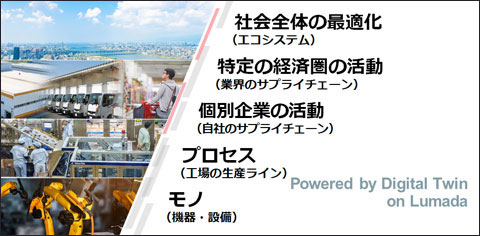

図4 製造業サプライチェーンのデジタルツイン化

画像を拡大する (新規ウィンドウを表示)

中村:

我々もまだ途上であり、理想的な形で実現できているわけではありません。しかし人が関与する製造設備もたくさんありますから、設備や機械だけを対象にしたデジタルツインでは不十分です。もちろん、製造設備のメンテナンスだけの話ではありません。資材の搬入や工場からの製品の出荷についても、今では何らかの形でデータを収集できますから、工場全体のデジタルツインが可能になります。

加えて言えば、一つの工場だけ元気ならば会社は安心、ということには普通はなりません。例えば、製造業では注文が入ると、部品を調達し、組み立て、完成品を在庫し、期日になるとお客さまへお届けするという一連の流れがあります。モノの動きだけではなく、情報やお金の流れも含みます。つまりサプライチェーンですが、そのどれか一つでも病気になるとお客さまに商品をお届けすることができません。人や組織も含めてサプライチェーン全体が健康かどうか、病気になりかかっていないか、治療したならばきちっと治癒しているかどうかをモニタリングし、常に一定の健康状態を保つことが大事です。そうすればサプライチェーンをどんどん改善でき、急な大量注文があったときや、サプライチェーンの一部に異常が生じたときにもすぐに対応できるようになります。それが我々がLumadaでめざす姿です。米国のIT 調査会社であるガートナーが「Digital Twin of an Organization(デジタルツイン・オブ・オーガニゼーション)」を提唱していますが、同じ考え方だと捉えています(図4)。

田口: なるほど。元々は一つの機器や設備を見える化するデジタルツインを、会社の組織やサプライチェーン全体に当てはめるのですね。

図5 お客さまとの協創の積み重ね

画像を拡大する (新規ウィンドウを表示)

中村: そのとおりです。サプライチェーンのデジタルツイン化については今年サービス提供を開始しました。さらに将来は、図4の「生産」フェーズでエンジニアリングチェーンを設計・試作・量産と詳細に可視化したり、「顧客・市場」フェーズで顧客ニーズの変化に応じた商品企画のデジタル化を進めたりすることになるでしょう。こうしたLumadaでの取り組みは2016年から始めており、現在では1,000件を超えるユースケースの実績があります。新規のお客さまには実績のあるソリューションをご紹介できるので、お客さまも安心して使えると思います(図5)。

田口:

日立がLumadaでめざす方向は理解できた気がします。

まだ始まりの段階で実施すべきことは多いけれども、どっちに向かうべきかはもう見えているわけですね。

図6 サプライチェーンのデジタルツイン化の深化

画像を拡大する (新規ウィンドウを表示)

中村:

はい。生産設備や工場のデジタルツインに関しては、すでに実績を築いていますが、受発注や会計などを担う人や組織、業務プロセスのデジタルツインについては、まだこれからです。一方、今回の新型コロナウイルスで、組織のプロセスをデジタルツイン化するだけでは実は十分ではないことを経験しました。例えば、図4の「生産」で、多くのマスクメーカーは中国のベンダーに生産を委託していたため、その生産が停止したことで、マスクが市場からなくなりました。このように、委託先をデジタルツイン化していなかったがために、原因の突き止めに時間がかかり、しかも生産拠点が中国だけだったので、解決手段がありませんでした。

これを解決するためには、自社の組織をデジタルツイン化するだけでは不十分で、図6のように、各工程で採用している委託先をデジタルツイン化する必要もあります。

田口: 委託先まで含めてデジタルツイン化すると、どこがボトルネックになっているかはわかりますが、問題が生じてから一週間後の発見だと意味が弱いように思えます。機械や設備のデジタルツイン化でもよく言われることですが、まさに今起きていることを可視化する、つまりリアルタイム性についてはどうお考えですか。

中村:

まったくご指摘のとおりです。先ほどのマスクの例でも、今、どこに、どれだけの在庫があるのか、素材メーカーで今日稼働している工場がどこかといったリアルタイムの情報がないと、事態を改善・解決できません。ですから、データをリアルタイムに収集する必要があります。

幸いにして道具は、どんどんそろいつつあります。便利なセンサーも利用できるし、そのデータをデータセンターに収集するためのネットワークも、遠距離通信が可能なIoT向けのLPWA*1 や、既存の携帯ネットワークに比べ桁違いに高速大容量である5Gも普及し始めました。高解像度の動画も楽に伝送できます。

田口: そうして集める大量のデータを格納し、高速に分析処理する仕組みが必要ではないでしょうか。

中村:

これまでと比べて2桁以上も大量のデータを集めることになるので、格納するストレージも、そのデータを適切に整理して管理する技術も必要です。また、どう分析するかが鍵になりますから、いろいろな種類のAI技術が必要になってきます。加えて大事なのは、分析から得た知見、インテリジェンスを意思決定や行動に生かせなければならない点です。経営層や事業責任者、現場の担当者それぞれに最適な形でデジタルツインのビューを提示することが必要なのです。これを実現するためにVR(バーチャルリアリティ:仮想現実)やAR(オーグメンテッドリアリティ:拡張現実)の活用にも取り組み始めています。

例えば、図6で「生産」の生産委託先に問題が発生した場合、まず世界地図が表示され、次に委託先の工場が表示され、さらに工場の中の生産ラインが表示されて、生産が滞っている原因と、実施可能な対応策が提示される。それをステークホルダー間で共有して検討し、どの対応策を採用するか決まれば現場にAR で作業が指示される。そんなイメージです。幸いなことに日立には、舞台裏で支えるストレージやAIを含め、必要な要素技術の大半がそろっています。

図7 現実世界を広くサイバー空間に写像し発見を導く

画像を拡大する (新規ウィンドウを表示)

田口:

今のような文脈で理解すると、よく言われる「データは21世紀の石油だ」とか「データ駆動型経営を」といったフレーズが意味することを理解しやすいかも知れませんね。SNSなどの外部データも有用ですが、それ以前に自社が持っている、あるいは生成できるデータを活用するべきであると。

ところで、ここまでは製造業を念頭に議論してきましたが、他の業種ではどうでしょう。

図8 デジタルツインの適用拡大

画像を拡大する (新規ウィンドウを表示)

中村:

金融や公共でも、もちろん適用できます。例えば、株式取引システムで考えると、各証券会社は自社の持っている過去の取引情報に加え、委託先からは海外市場も含めた他の取引市場の情報を、公共機関などからは台風など異常気象の予測情報を収集し、AI技術を使って分析することでより効果的な株式の売買を行うでしょう(図7)。

このようにサイバー空間に社会のさまざまなデータが写像されていくと、デジタルツインは、多くの分野でこれまで思いもつかなかった新たな発見を生み出し、社会全体の最適化が進んでいくのではないでしょうか(図8)。

中村:

デジタル技術がもたらす「新たな発見」について、最近、比較的身近な話題の中に感じたことがあります。将棋界で話題の藤井聡太棋士ですが、なぜ他のベテランよりも実戦経験の浅いはずの彼が強いのか。8月に藤井棋聖*2が王位戦で4連勝して、最年少でのタイトル二冠(18歳1か月)の記録を更新したニュースが話題になりました。特に、最終戦となった第4局で藤井棋聖は「飛車を捨てて銀を取る」という将棋界の常識を覆すような一手を放ち、王位タイトルを獲得して二冠となりました。この指し手は定跡、つまり長い経験で積み上げられたデータに基づくセオリーを知る者にとってはあり得ません。しかし、彼には、定跡に反する指し手、つまりこの局面で関係ないと無視されていた指し手が突破口を開く可能性が見えたのでしょう。面白いのは、将棋AIが膨大な数の指し手を評価した結果、同じ手を最善手だと示していたことです。

デジタル技術は、従来は関係ないと無視されていたデータを評価するためのコストを著しく低下させています。コスト面のハードルが下がったことで、あとは我々がデジタル技術の活用にコミットし、味方にできるかどうか。データ評価、分析の試行錯誤を繰り返していく先に、これまで到達できなかった「新たな発見」への道が開けるのではないでしょうか。

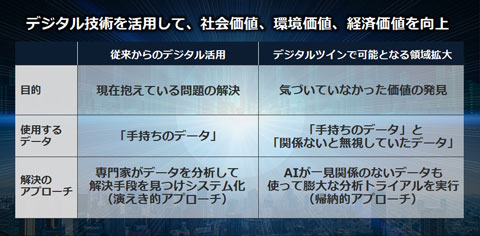

田口: これまでデジタル技術が得意としてきた、「手持ちのデータ」の分析による現状改善や問題解決のアプローチとは全く違いますね。

図9 社会イノベーションを加速するデジタルツイン

画像を拡大する (新規ウィンドウを表示)

中村:

従来の組み合わせでは考えられないような、新しい掛け合わせが必要です。「手持ちのデータ」に、これまで「関係ないと無視していたデータ」を掛け合わせてみることで、思いもよらない発見があり、それがブレークスルーにつながります。ビジネスにおいても、Digital Twin of an Organization を活用し、「関係ないと無視していたデータ」も含めた膨大なトライアルをすることで、新しい価値創造ができます(図9)。藤井二冠の躍進は、その可能性を我々に暗示してくれているように感じます。

21世紀はデータの時代と言われます。我々は、お客さまが抱えている問題の解決に役立つ、これまでのLumadaを継続発展させるとともに、お客さまも気付いていない価値の創造に役立つ、新しいLumadaの姿をめざします。

田口 潤

株式会社 インプレス

編集主幹兼

IT Leaders プロデューサー

1984年、日経マグロウヒル社(現:日経BP 社)に入社し、IT専門誌の記者、編集長を務める。2008年に、インプレスグループに移籍し、編集長としてIT Leadersを創刊。2014年、インプレス編集主幹に就任し、現在に至る。ITスキル研究フォーラム代表、日本データマネジメント・コンソーシアム理事、ビジネスシステムイニシアティブ協会理事のほか、「攻めのIT経営銘柄」審査委員、IT協会・IT賞審査委員、IT記者会理事、姫路市ふるさと大使などを務めている。

中村 輝雄

株式会社 日立製作所

サービス&プラットフォーム

ビジネスユニット

サービスプラットフォーム事業本部

シニアテクノロジーエバンジェリスト

1983年、日立ソフトウェアエンジニアリング(現:日立ソリューションズ)に入社し、Lisp処理系の開発に従事する。1990年英国エディンバラ大学人工知能学科で修士号を取得。帰国後、インターネット、Javaとその時々の最先端技術を活用したビジネスに従事し、2013年、日立製作所に転籍。クラウドやLumadaプラットフォームサービスの事業開発に従事し、現在に至る。