神奈川事業所はサーバーやストレージなど

ITプラットフォーム製品の生産拠点。

「少品種大量生産」の知見に基づく

実践的な製造DXが、改善活動で

大きな実績をあげています。

ぜひ視察にお越しいただき、

このノウハウを課題解決に活用ください。

お客さまと課題を共有した後に、

実際に生産ラインで稼働する

さまざまな製造DXをご紹介します。

その後、ディスカッションにおいて

日立のDXの現場識者、営業と

お客さまの経験を融合させ、

解決策の発見をめざします。

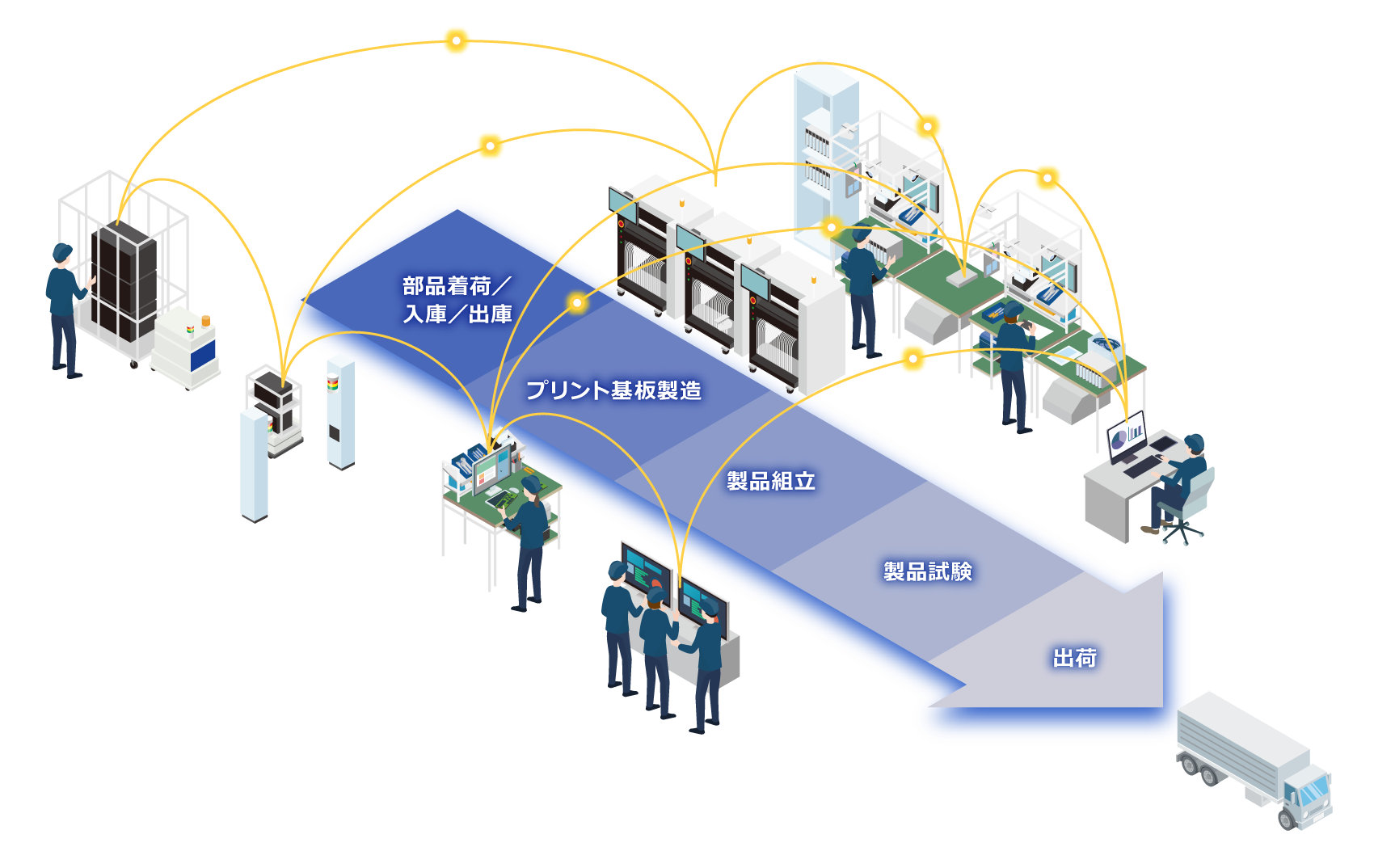

神奈川事業所では、少品種大量生産工場での「生産改善」「コスト低減」「省人力化」に向けたデータ利活用を多角的に推進中です。

RFIDを活用し、AGV(自動部品搬送ロボット)が、自動倉庫から組立現場へ部品を必要な時に必要なぶんだけ送り届けます。約80%の部品物流コストを削減しました。

RFID:Radio Frequency Identification

AGV:Automatic Guided Vehicle

誰でも簡単に組立ができるようにすることで組立品質を確保すると同時に、作業実績を自動で収集し、見える化と分析を行うことで改善スピードの加速を実現しました。

人手で扱うことが難しい過去の膨大な検査情報を、人工知能を活用して分析することにより、品質検査工程の最適化を実現。約30%の検査リードタイムの短縮を実現しました。

RFIDを活用し、リペア工程をリアルタイムに見える化。ボトルネックとなっているプロセスの把握が可能になり、コストの約70%削減とリードタイムの約70%削減を実現しました。